María Dolores Robador González es Arquitecta y Arquitecta Técnica, Profesora Titular de Materiales de Construcción. Aún recuerdo siendo alumno suyo, la pasión con la que nos explicaba la importancia que tiene la cal. Pues en 1997, escribio este artículo para la Revista Aparejadores, que dedicaba en su numero 49 una parte importante de la misma al patrimonio, a San Miguel, al Yeso y como no, a la Cal de Morón.

LA CAL DE MORÓN DE LA FRONTERA

“Tú, no has subido nunca a la azotea. No puedes saber qué honda respiración ensancha el pecho cuando, al salir a ella de la escalerilla oscura de madera, se siente uno quemado en el sol pleno del día, anegado de azul como al lado mismo del cielo, ciego del blancor de la cal, con la que, como sabes, se da al suelo de ladrillo para que venga limpia al aljibe el agua de las nubes.” (Juan Ramón Jiménez)

A través de este artículo queremos hacer un homenaje a los caleros de Morón y sus hornos, ya que calladamente durante siglos nos vienen proporcionando un material noble para la construcción: la cal. Cal que silenciosamente forma parte de nuestra arquitectura.

¡Cuántas toneladas llegadas a lomo de borriquillo forman parte de la Sevilla que hoy conocemos! Sólo Dios lo sabe. Silenciosos testigos son los montes calizos con sus enormes calvas, que sin duda están en los blancos y singulares edificios del entorno. Esta cal ha entrado a formar parte de las cimentaciones, estructuras, ha sido elemento de trabazón de materiales: ladrillos, sillares, mampuestos... y también elemento de agarre de tejas, azulejos, so1erías... así como recubrimiento en enfoscado de paramentos y, finalmente, lo encontramos en la pintura en sus fachadas.

¿Quién viendo desde la Giralda el blanco caserío urbano de Sevilla, se acuerda de la imprescindible cal y del trabajo anónimo de los caleros que la producen?. Estas líneas pretenden hacer una apología de tan noble material y de estos hombres que, día y noche, como mudos centinelas, alimentan con leña del mitológico OLÍVO, ramas, zarzales los antiguos hornos que persisten en Morón de la Frontera.

En este lugar hay familias que desde hace muchas generaciones tienen el oficio e incluso el apellido de Calero. Trabajan en hornos heredados de sus abuelos que, asombrosamente, ya sea en el tipo de horno, ya en su puesta en funcionamiento, resultan iguales en todo a los hornos romanos. Viéndolos nos planteamos la pregunta de si se fabricó en ellos la cal del Alcázar, la cal de la Giralda, la cal de la Catedral... y de tantos edificios singulares que tenemos en Sevilla. Esta Cal vio como en aquellos momentos se construían trírremes y galeones, como se levantaba la Torre del Oro y muchos otros edificios y obras de ingeniería.

Al ver estos homos percibimos lo que vieron tantos egregios arquitectos y constructores, que a través de los siglos nos han precedido y cuyos edificios hemos heredado, de los que tanto tenemos que aprender. Estos hornos perduran y bien merece la pena hacer una visita a las caleras del Prado y de la Sierra para conocerlos y contarle a generaciones futuras esta artesanal industria, ya que corren el peligro de desaparecer con la prepotencia de la tecnología de nuestra época.

Actualmente en Morón de la Frontera existe una afloración calcárea, esta afloración forma una pequeña cordillera que se extiende en dirección a Estepa. Esta ha alimentado desde tiempo inmemorial un número increíble de hornos de cocido de calizas para la obtención de cal viva, que una vez apagada, se aplicaba en todas las construcciones llegando hasta sus acabados. No olvidemos que tanto ha sido su empleo, que cualquier viajero se asombra por la novedad que supone ver tantos pueblos blancos.

Estos hornos primitivos, se vieron hace años rodeados de un industrial sevillano, que por su profesión y oficio, se vio forzado a utilizar la cal, pero tuvo que aplicar su ingenio en mejorarlos desembocando finalmente en el montaje de una gran industria continua en Morón, que produce diariamente cerca de un millón de kilos y cuyo consumo es la industria química, minería, fundiciones, etc. La cal que produce esta fábrica no cumple las condiciones exigidas para la construcción.

Actualmente en Morón de la Frontera existe una afloración calcárea, esta afloración forma una pequeña cordillera que se extiende en dirección a Estepa. Esta ha alimentado desde tiempo inmemorial un número increíble de hornos de cocido de calizas para la obtención de cal viva, que una vez apagada, se aplicaba en todas las construcciones llegando hasta sus acabados. No olvidemos que tanto ha sido su empleo, que cualquier viajero se asombra por la novedad que supone ver tantos pueblos blancos.

Estos hornos primitivos, se vieron hace años rodeados de un industrial sevillano, que por su profesión y oficio, se vio forzado a utilizar la cal, pero tuvo que aplicar su ingenio en mejorarlos desembocando finalmente en el montaje de una gran industria continua en Morón, que produce diariamente cerca de un millón de kilos y cuyo consumo es la industria química, minería, fundiciones, etc. La cal que produce esta fábrica no cumple las condiciones exigidas para la construcción.

Figura 1.-Sección vertical del horno vacío, sin piedra caliza para cocer.

Figura 2.-Sección vertical del horno de cal en funcionamiento. En él se observa como la piedra a cocer se ha labrado hasta formar una gran bóveda en cuyo interior está el hogar del horno.

El combustible de siempre utilizado son troncones de olivos, encinas, etc. La reacción que se produce en el proceso de cocido de piedra caliza es la siguiente:

C03Ca (Carbonate cálcico) + Calor (1000ºC) = CaO (Cal viva) + CO2 (gas carbónico)

- La cal viva no se utiliza directamente en la construcción sino que se combina con agua, produciéndose una reacción exotérmica, obteniéndose hidróxido cálcico (cal apagada), producto generalmente blanco., que puede estar en polvo o en pasta si lleva exceso de agua. Le reacción química es la siguiente:

CaO (Cal viva) + H20 (agua) = Ca (OH) (Cal apagada) + Calor

- La cal apagada en obra se viene utilizando desde tiempos inmemoriales para pintar superficies de paramentos, en lo que llamamos encalados y también mezclada con distintos tipos de áridos en la confección de morteros.

La cal apagada tanto como pintura o como mortero, en contacto con el anhídrido carbónico de la atmósfera vuelve otra vez a convertirse en piedra dura, exactamente igual a la piedra que al principio sacamos de la cantera. De acuerdo al siguiente proceso vuelve a ser piedra:

Ca (OH) (Cal apagada) + CO2 (gas carbónico) = CO3Ca (Carbonato cálcico) + H2O (agua)

El proceso se inicia con Carbonato cálcico C03Ca y concluye en un elemento de la arquitectura de Carbonato cálcico CO3Ca manipulado en cuanto al color, formas y texturas por la imaginación creadora del hombre.

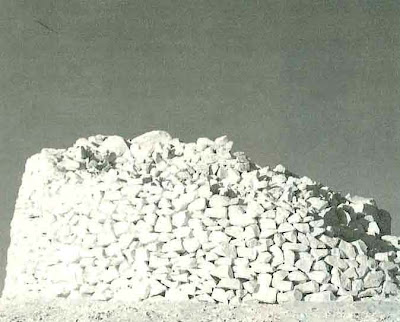

Foto 1. Cantera de Morón formada geológicamente por una afloración calcárea que ha alimentado desde tiempo inmemorial los hornos de cal.

Foto 2. Horno de cal cargado. En la parte baja se puede apreciar el hueco de entrada de combustible y el inferior para la entrada del aire, que crea una corriente ascendente del calor. En la parte superior se ve la bóveda de piedra caliza ya terminada.

Foto 2. Horno de cal cargado. En la parte baja se puede apreciar el hueco de entrada de combustible y el inferior para la entrada del aire, que crea una corriente ascendente del calor. En la parte superior se ve la bóveda de piedra caliza ya terminada.

LA CAL DEL HORNO TRADICIONAL

El empuje de esta moderna industria, y otras que también pudieran surgir, hacen peligrar la pervivencia de los trece hornos primitivos que actualmente están en funcionamiento, a pesar de que su cal es la apropiada para la construcción, que constituye su total clientela. Esta cal del horno tradicional tiene características tan especiales para la construcción porque su producción artesanal, manual, hace que el calero a mano haga una selección previa de las piedras que cuece en el horno, ya que en las canteras, como en todo producto natural, no se da una realidad única y homogénea, existiendo vetas de características distintas y el ca1ero, desde siglos, conoce y selecciona las piedras de la cantera. La cal, obtenida de la cocción, -principalmente la de la parte central del horno- cuando se ha seleccionado bien la piedra, constituye uno de los mejores elementos para confeccionar morteros de revestimiento y resulta fundamental para obras de restauración. Si es verdad, que debemos poner más ingenio y avanzar en la obtención de esta cal idónea para la construcción.

VUELVE EL MORTERO A LA CAL

Cuando apareció el cemento en la construcción, hijo de la cal, mejoró muchos sistemas constructivos, a la vez que invadió los morteros de revestimiento, de tal modo que por su empuje la cal fue perdiendo campo hasta casi desaparecer. Con ello se originó una crisis, por falta de demanda para la construcción.

Los tradicionales morteros a la cal de revestimiento han ido desapareciendo, sustituyéndose por los morteros de cemento y lo notamos viendo los edificios llenos de parches y desconchados. Es como una suerte de venganza de los desaparecidos morteros a la cal. Pero ahora, en los edificios han vuelto a aplicarse morteros a la cal y a la vista de sus resultados, va en aumento su aplicación.

Por otra parte, a los morteros de cemento para revestimiento, por sus malos resultados, han de aplicárseles aditivos, que nunca terminan de corregir sus defectos. A pesar de los aditivos y sus resultados no definitivos, se ha visto, que el mejor aditivo para los morteros de cemento es precisamente la cal. En efecto, los mejora notablemente. La cal aporta al mortero más plasticidad, más manejabilidad, más adherencia, disminuye las humedades, disminuye las fisuras y grietas, consiguiéndose un acabado de gran calidad. Además se obtiene un color y textura que aportan personalidad al edificio. Al incorporar cal al mortero de cemento gris obtenemos los morteros bastardos, que cada vez se van utilizando más.

Por tanto, a la vista de estas ventajas, vemos que para revestimientos, cuanta más cal se incorpore, obtenemos mejores morteros, lo cual quiere decir que si confeccionarnos el mortero con solo cal, sin nada de cemento, serán mucho mejores. Debido a lo que estamos considerando, si podemos conseguir un buen mortero de cal grasa, los revestimientos obtendrán una mayor calidad

LA NOBLEZA DE LA CAL

No olvidemos que se ha perdido la artesanalidad de la elaboración de morteros de cal y que para conseguir su máxima calidad no consiste únicamente en la cal sino también en el árido que lo compone. Por ello, para evitar equivocaciones, existen industrias que fabrican estos morteros con las máximas garantías y los suministran envasados en sacos con lo que eliminamos los inconvenientes e indeterminaciones de su elaboración en obra.

Para concluir, apostamos por la recuperación de los morteros de cal, ya que debido a la gran nobleza de este material, por desgracia casi desaparecido, tan imprescindible en la recuperación de conjuntos históricos y en los revestimientos de la nueva arquitectura. Si visitamos los hornos no olvidemos estrechar la mano callosa que obtiene la piedra caliza, la coloca formando la bóveda, corta la leña, alimenta el horno y nos proporciona la cal para nuestras obras.

Foto 7. Horno ya encendido. El barro que cubre la coronación resguarda el calor del interior. En la parte inferior se pueden observar las salidas de gases de combustión durante la cocción.

Foto 8. El calero alimenta el fuego con leña de olivo, encina, alcornoque durante los quince días aproximadamente de la cocción. Día y noche se turnan los caleros para mantener los 1.000º C del fuego.

Foto 8. El calero alimenta el fuego con leña de olivo, encina, alcornoque durante los quince días aproximadamente de la cocción. Día y noche se turnan los caleros para mantener los 1.000º C del fuego.

No hay comentarios:

Publicar un comentario